GROUPE OPERA

Opera Group a été fondé en 2003 et est actuellement l’un des principaux opérateurs du secteur italien de la céramique, actif dans la production et la vente de matériaux céramiques pour sols et murs. Au fil des années, Opera Group a su diversifier les pays vers lesquels il exporte, pénétrant de nouveaux marchés en Europe de l’Ouest, Europe de l’Est, Moyen-Orient, USA, consolidant sa présence à l’étranger en suivant et en fidélisant sa clientèle. Opera met en oeuvre l’un des plans d’investissement les plus importants dans le district de la céramique italienne des 20 dernières années. La transformation technologique et structurelle du complexe de l’entreprise a permis de remettre en jeu la structure de production préexistante et de la rendre compétitive au niveau européen et mondial, en lançant un processus distinctif de refonte du portefeuille de produits en termes de gammes et de formats .

Le groupe exporte 80% de son chiffre d’affaires.

Suite à une réorientation de la distribution, ces dernières années, de nouvelles relations commerciales ont été initiées, des contrats internationaux ont été conclus et de nouvelles fournitures sur des marchés tels que les marchés australien, russe, central et nord-africain ont été entreprises.

QUALITÉ ET DESIGN

La qualité chez Opera progresse grace à la mise en place de particulière attention au processus de production et au système opérationnel adoptés par rapport au passé.

Suivant les nouveaux principes réglementaires et en étant attentif aux caractéristiques techniques/qualitatives requises par les produits, la qualité signifie désormais « amélioration constante des processus d’entreprises ». Nous sommes passés d’un système basé sur l’inspection ponctuelle et le contrôle du produit final à un système gestionnel intégré impliquant tout le personnel, la planification et documentation suivie de l’activité et une attitude visant à la constante amelioration, et qui représente aujourd’hui le pilier d’un nouveau modèle de gestion de production.

La qualité devient une véritable stratégie compétitive inscrite dans la mission de l’entreprise et donc un objectif et non plus un simple moyen de production.

RECHERCHE ET DÉVELOPPEMENT

Chez Opera, la recherche & développement sont principalement base sur l’application et les prototypes.

Chez Opera, nous étudions comment utiliser les principes actifs et les matières disponibles pour démarrer ou définir de nouvelles méthodologies, en quête constante d’optimisation et de standardisation des coûts de production. Tout cela sans perdre de vue les exigences d’ un marché qualifié.

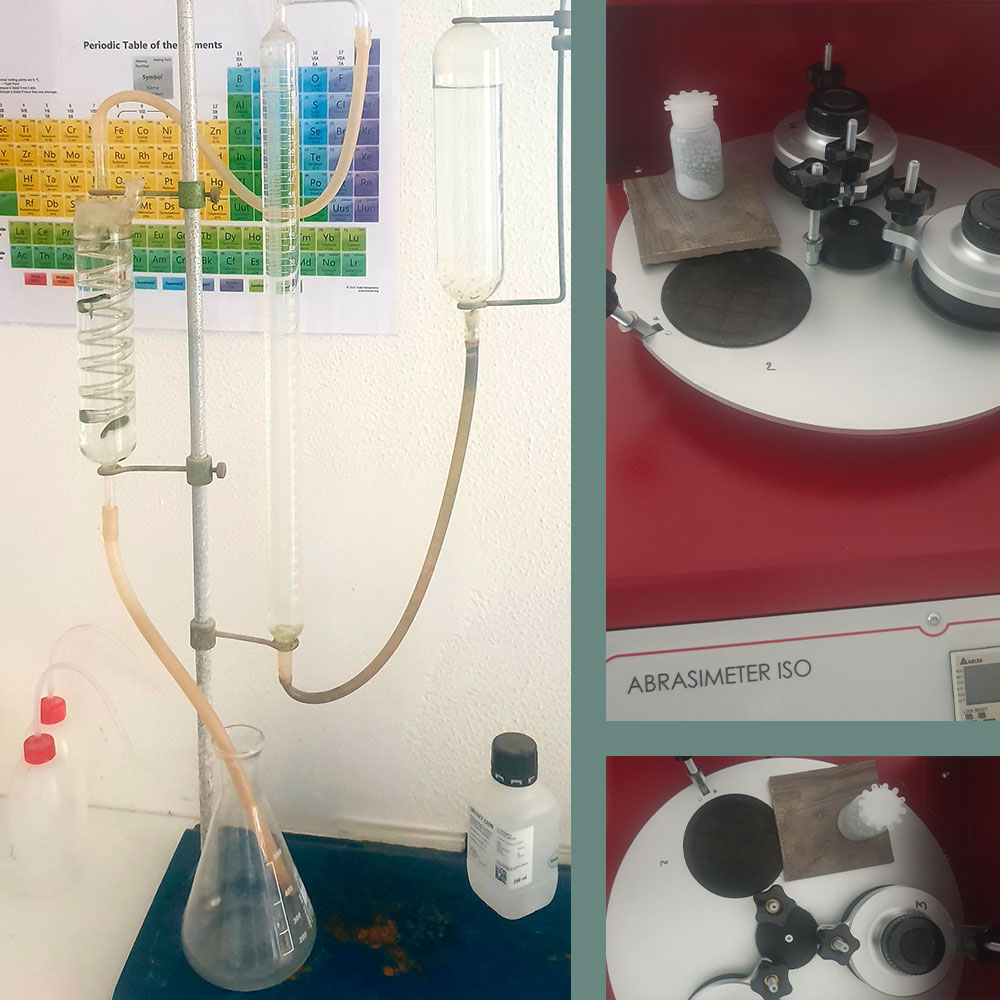

La mission de notre laboratoire est la recherche et la sélection des propositions techniques et de design, ainsi que la recherche sur les possibilités d’application de matières premières spécifiques aux cycles de production.

L’innovation continue dans la composition des matières premières, l’attention à la mise à jour des machines installées, la sélection de personnel qualifié et l’organisation efficace logistique et productive, ont permis à Opera d’améliorer ses résultats dans la remaniement constant de la production massive, flexibilité de production, qualité esthétique, compétitivité de son offre.

Le laboratoire interne effectue un suivi permanent des performances des matières choisies:

évaluation des défauts et détérioration des matières utilisées; analyse des données de défaillance des produits, test de determination des causes des problèmes et développement, planification et évaluation des solutions artistiques.

NOTRE USINE

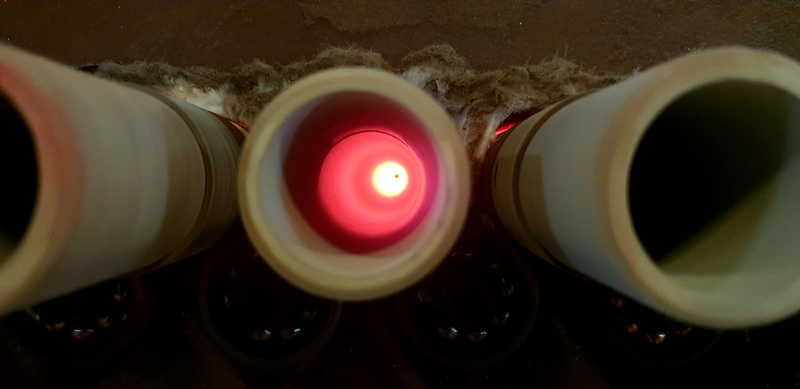

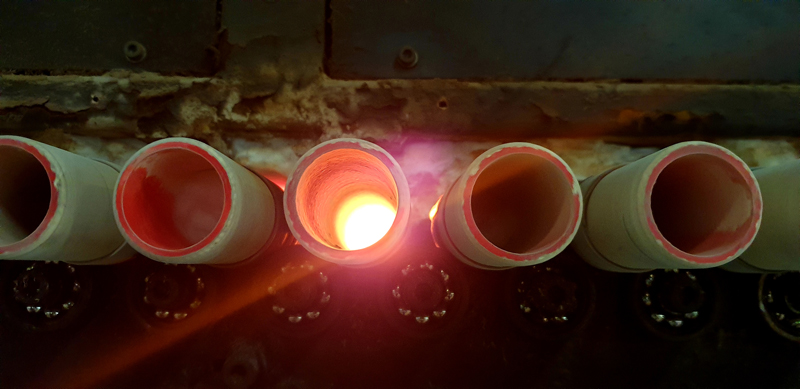

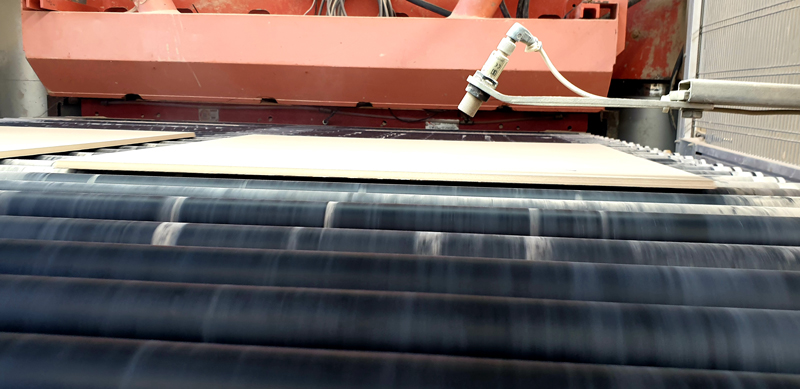

DEPARTEMENT FOURS

La cuisson des carreaux est réalisée dans des fours continus sur rouleaux qui atteignent des temperatures élevées (de 900°C à plus de 1250°C). Le long du parcours à l’intérieur du four, les carreaux sont d’abord chauffés jusqu’à la température maximale de cuisson et, après un certain temps de permanence à cette température, progressivement refroidies. Lors de la cuisson, le produit subit des réactions physiques et chimiques et des transformations nécessaires à l’obtention d’une structure résistance du point de vu mécanique.

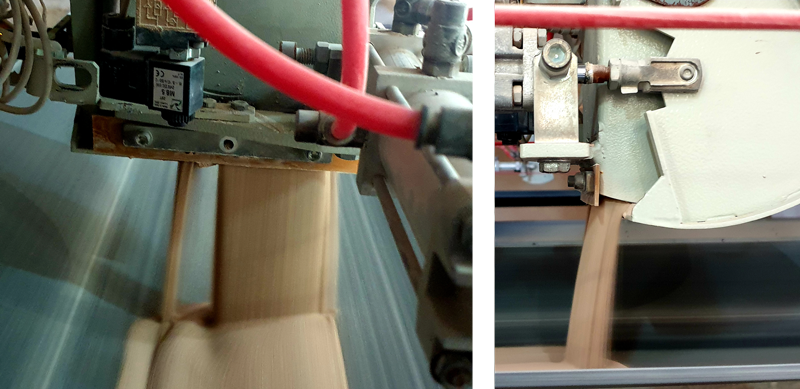

DÉPARTEMENT DE MÉLANGE, STOCKAGE DES MATIÈRES PREMIÈRES ATOMISÉES

Le produit atomisé à travers les tapis transporteurs et les couteaux déviateurs est transbordé dans les silos de stockage. Il resort de la partie inférieure des silos par une gueule de loup, un dispositif capteur qui régle le produit atomisé à travers des tapis transporteurs, il passe à travers des tamis vibrants et des séparateurs puis tombe dans le tapis transporteur.

De là, il sera directement acheminé vers les presses en sélectionnant les différents couteaux déviateurs ou il sera stocké dans des silos en attente d’utilisation.

LABORATOIRE TECHNOLOGIQUE / LABO. R&D

La recherche et le développement sont la clé de la continuité de notre succès et la marque de l’ingéniosité toute italienne qui inspire notre philosophie industrielle.

Nos produits céramiques sont développés grâce à une étude, une recherche et un approfondissement minutieux et rigoureux du processus de production : cette voie nous a permis de mettre fièrement sur le marché un produit à haute performance technique, sain pour la santé, ayant un cycle de vie très long, recyclable et obtenu grace à l’utilisation pour sa fabrication de matières premières sélectionnées et non épuisable.

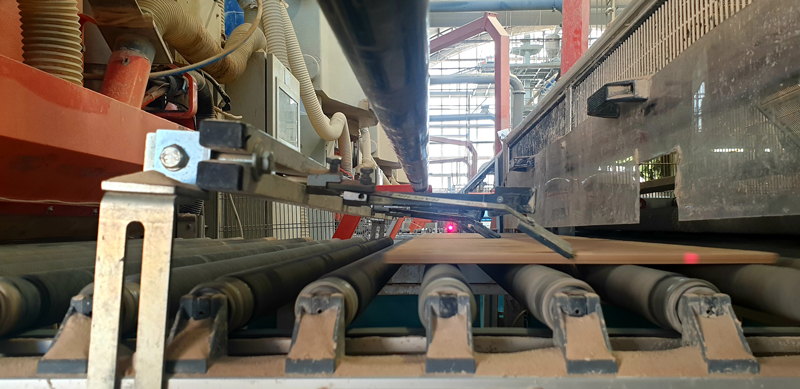

PRESSAGE DE LA CERAMIQUE

Le carreau assume sa forme et sa dimension

Pendant cette phase, les poudres sont acheminées aux presses hydrauliques qui les pressent à 500 kg/cm2

Pendant le dosage et le chargement des poudres dans les logements de la presse, l’on peut déterminer l’ampleur de la gamme couleurs ainsi que l’introduction de graines et/ou écailles dans le produit.

Le pressage proprement dit détermine les formats faisant l’objet de notre production de carrelage en grès cérame émaillé.