OPERA GROUP, una storia di tradizione e innovazione…

Opera Group nasce nel 2003 ed attualmente è uno dei principali operatori del settore ceramico italiano, attivo nella produzione e vendita di materiali ceramici per pavimenti e rivestimenti.

Nel corso degli anni Opera Group è stata capace di diversificare i paesi in cui esportare, penetrando in nuovi mercati dell’Europa Occidentale, dell’Europa Orientale, del Medio Oriente, degli USA, consolidando la propria presenza all’estero seguendo e fidelizzando la propria clientela. Opera sta realizzando uno dei più significativi piani d’investimento nel distretto ceramico italiano degli ultimi 20 anni. La trasformazione tecnologica e strutturale del complesso aziendale ha reso possibile rimettere in gioco e rendere competitiva a livello europeo e mondiale la preesistente struttura produttiva, avviando un distintivo processo di ridisegno del portafoglio prodotti in termini di gamme e formati.

Il gruppo esporta l’80% del proprio fatturato.

In forza di un ri-orientamento distributivo, negli ultimi anni sono state avviate nuove relazioni commerciali, chiuse commesse internazionali e intraprese forniture in mercati quali quello australiano, russo, centro e nord-africano.

QUALITÀ E DESIGN

La qualità in Opera matura in forza dello sviluppo di una diversa attenzione ai processi produttive ai criteri operativi adottati rispetto al passato.

Seguendo i nuovi principi normativi e ponendo necessaria attenzione alle caratteristiche tecno/qualitativo richieste dai prodotti, qualità significa ora “miglioramento continuo dei processi aziendali”. Si è passati da un approccio basato sull’ispezione puntuale e sul controllo finale del prodotto, ad un approccio gestionale sistemico ed integrato in cui il coinvolgimento di tutto il personale, la pianificazione, la documentazione dell’attività e l’atteggiamento volto al miglioramento continuo, diventano i cardini del nuovo modello di gestione produttiva.

La qualità diventa una vera e propria strategia competitiva parte della missione aziendale e quindi “fine” e non più mero mezzo dell’attività produttiva.

RICERCA & SVILUPPO

In Opera la ricerca & sviluppo è principalmente di tipo applicativo e prototipale.

In Opera si studia come utilizzare principi attivi e materiali “disponibili” per avviare o definire nuove metodologie, alla ricerca costante dell’ ottimizzazione e standardizzazione dei costi produttivi. Tutto questo senza perdere di vista ciò che un mercato ormai qualificato richiede.

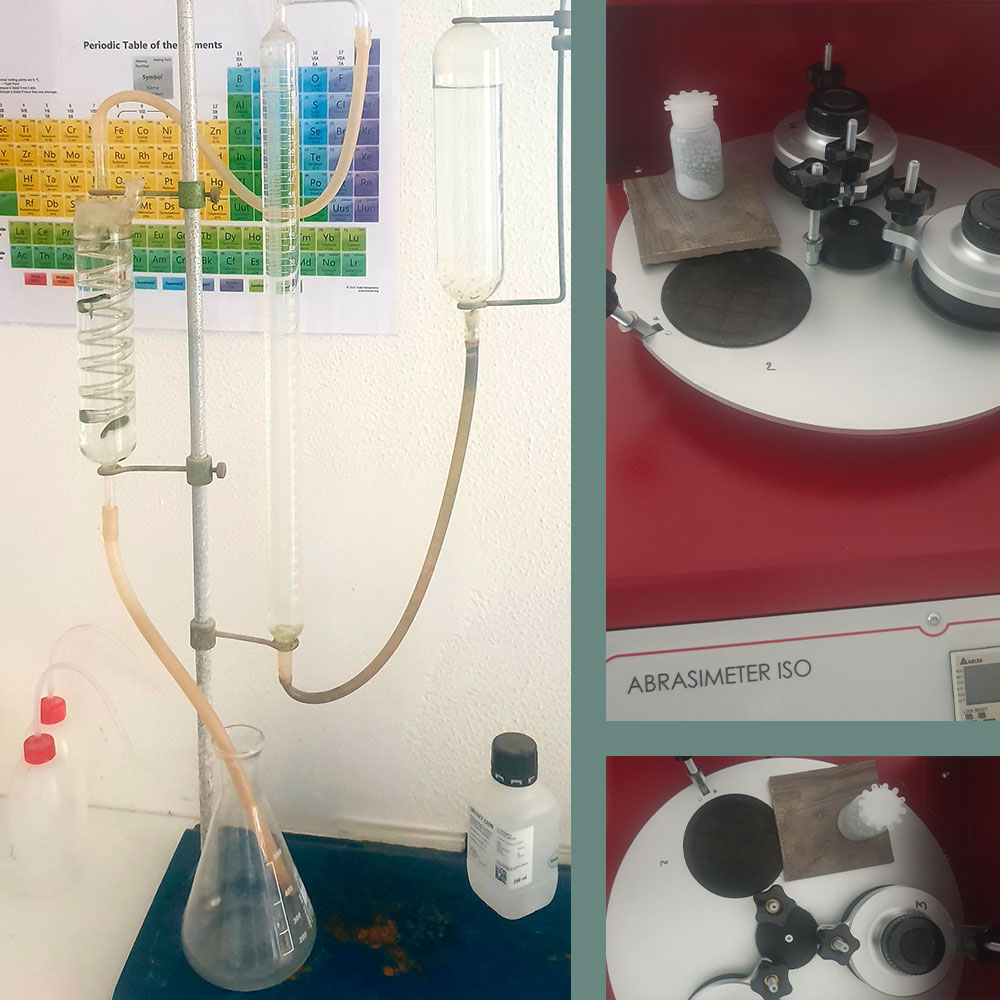

Possiamo definire il ns laboratorio “distrettuale”: ha il compito di ricercare e selezionare le proposte tecniche e di design, nonché di effettuare ricerche sull’applicabilità di specifiche materie prime da impiegare nei cicli produttivi.

L’innovazione continua nella composizione dei materiali produttivi di base, l’attenzione all’aggiornamento dei macchinari installati, la selezione di personale qualificato e l’efficiente organizzazione logistico-produttiva in entrata, hanno consentito ad Opera di migliorare i propri risultati nella costante ricombinazione di produzione massiva, flessibilità produttiva, qualità estetica, convenienza della propria offerta.

Il laboratorio interno svolge una costante attività di monitoraggio sulle prestazioni dei materiali scelti:

valuta difetti e deterioramento dei materiali utilizzati; analizza i dati di guasto del prodotto, effettua test per determinare le cause dei problemi e sviluppa, pianifica e valuta soluzioni artistiche.

IL NOSTRO STABILIMENTO

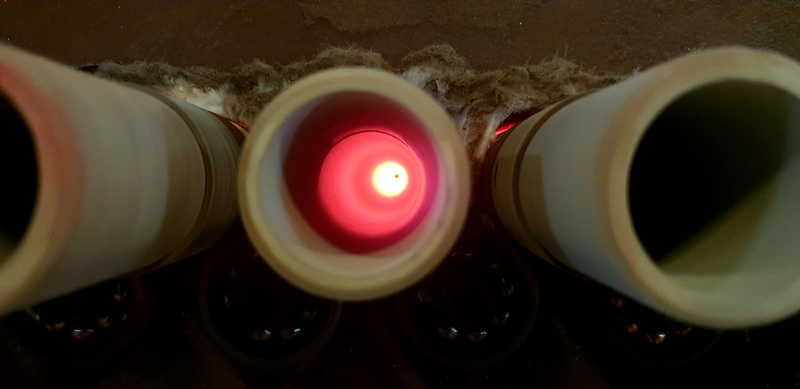

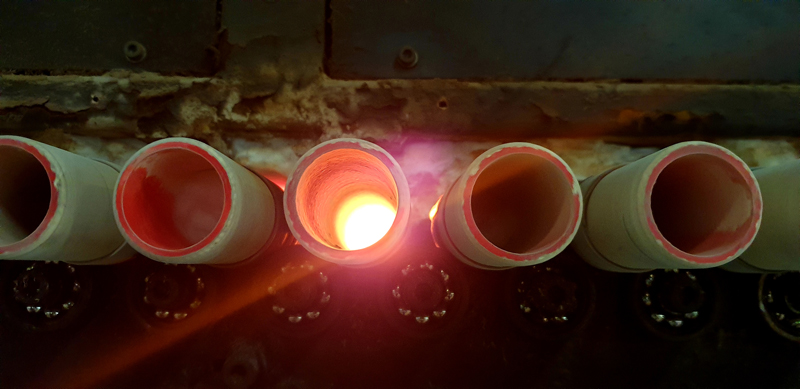

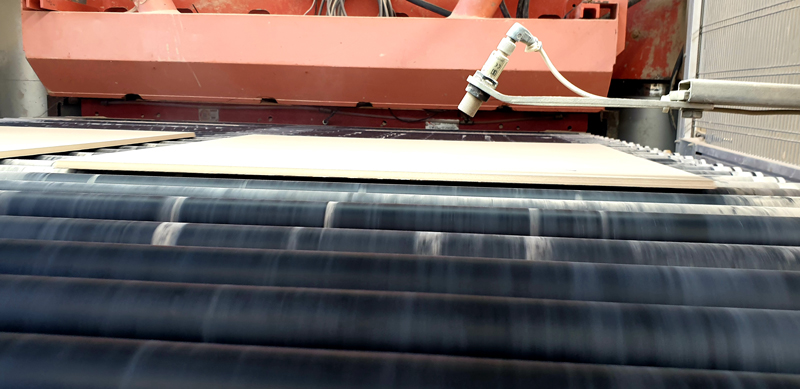

REPARTO FORNI

La cottura delle piastrelle viene realizzata in forni continui su rulli, nei quali vengono raggiunte temperature elevate (da 900°C a oltre 1250°C). Lungo il percorso all’interno del forno le piastrelle vengono dapprima riscaldate fino alla temperatura massima di cottura e, dopo una definita permanenza a tale temperatura, progressivamente raffreddate. Nella cottura il prodotto subisce reazioni e trasformazioni chimico-fisiche necessarie a ottenere una struttura meccanicamente resistente.

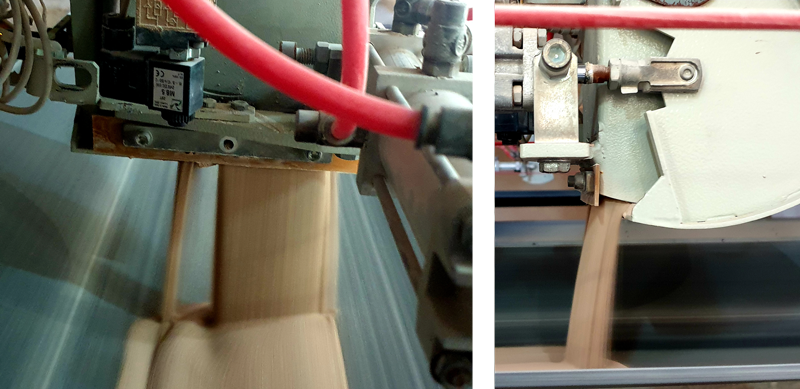

REPARTO MISCELAZIONE, STOCCAGGIO MATERIA PRIMA ATOMIZZATO

L’atomizzato tramite dei nastri trasportatori e coltelli deviatori viene trasbordata nei silos di stoccaggio. Fuori esce dalla parte inferiore del silos tramite una bocca di lupo, un dispositivo a sensori che regola tramite dei nastri trasportatori l’atomizzato attraversa vibro setacci e differenziatori per poi cadere nel nastro trasportatore.

Da qui verrà portata direttamente alle presse selezionando i diversi coltelli deviatori oppure verrà stoccata in silos in attesa di essere utilizzata.

LABORATORIO TECNOLOGICO / LAB. R&D

Ricerca e sviluppo è la chiave della continuità del nostro successo ed è il segno distintivo dell’ingegno tutto italiano che ispira la nostra filosofia industriale.

I nostri prodotti ceramici sono sviluppati grazie ad uno studio attento e rigoroso, di ricerca e di approfondimento del processo produttivo: questo percorso ci ha permesso di portare con fierezza sul mercato un prodotto dalle performance tecniche elevate, sicuro per la salute, con un ciclo di vita molto lungo, riciclabile e ottenuto tramite un processo di lavorazione che si serve di materie prime selezionate, non esauribili.

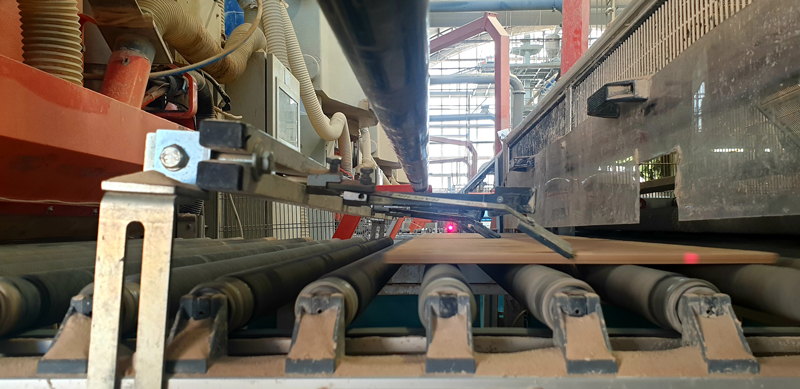

PRESSATURA DELLA CERAMICA

La piastrella assume forma e dimensione.

In questa fase si dosano le polveri e si trasportano alle presse idrauliche, le quali esercitano una pressione di 500 kg/cm2 sulle polveri atomizzate.

Durante il dosaggio e il caricamento delle terre nell’alveolo della pressa, si può definire l’ampiezza della gamma colore così come l’eventuale inserimento di grani e/o scaglie nel prodotto.

La pressatura vera e propria, invece, determina la scala di formati presente nella nostra produzione di piastrelle in gres porcellanato.